Trong những năm gần đây, do có nhiều ưu điểm nổi bật hơn so với các loại sơn truyền thống, sơn tĩnh điện ngày càng trở nên phổ biến và được nhiều người ưa chuộng. Để các sản phẩm gia công sơn tĩnh điện trở nên bóng mịn, có độ bền và có tính thẩm mỹ cao thì phải trải qua quy trình sơn tĩnh điện chuẩn. Bài viết hôm nay sẽ chia sẻ đến cho mọi người về nguyên lý hoạt động, cũng như quy trình gia công sơn tĩnh điện.

Sơn tĩnh điện là một công nghệ phun sơn được phát minh bởi TS. Erwin vào những năm đầu thập niên 1950, với việc sử dụng một lớp chất dẻo phủ lên các chi tiết trên bề mặt sản phẩm kim loại. Mục đích cuối cùng của việc gia công sơn tĩnh điện là tăng khả năng chống mài mòn, oxy hóa và tạo độ bền cho sản phẩm. Trên thị trường hiện nay có 2 loại chất dẻo được sử dụng phổ biến là:

Nhựa nhiệt dẻo: loại chất dẻo hình thành một lớp phủ trên bề mặt sản phẩm mà không cần phải trải qua quá trình biến đổi cấu trúc phân tử. Điển hình như: polyethylene, nylon, polyvinyl clorua, polypropylene và polyester.

Nhựa nhiệt rắn: các chất dẻo rắn sẽ được xếp chồng chéo qua nhau và tạo thành một lớp màng vĩnh cửu chịu nhiệt và sẽ không bị tan chảy. Một số chất nhựa nhiệt rắn được biết đến như: epoxy, urethane polyester, hybrit, polyester triglycidyl isocyanuric, acrylic.

Công nghệ sơn tĩnh điện được hình thành dựa trên nguyên lý tĩnh điện trong Vật lý, để tạo sự bám dính chắc chắn cho lớp sơn. Bột sơn sau khi đi qua súng phun sơn sẽ được đun nóng và tạo thành một lớp sơn mang điện tích dương phủ lên bề mặt các sản phẩm kim loại đã mang điện tích âm. Chính sự trái dấu giữa các điện tích đã tạo nên lực hút mạnh mẽ giúp bột sơn bám chắc vào bề mặt sản phẩm.

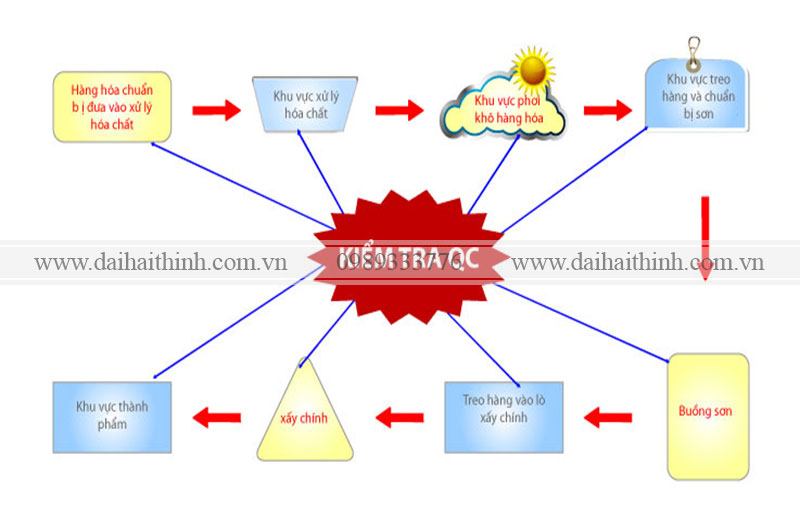

Để sản phẩm có tính thẩm mỹ và chất lượng cao, thì các sản phẩm gia công sơn tĩnh điện phải trải qua quy trình sơn tĩnh điện chuẩn gồm 4 bước.

Trước khi tiến hành phun sơn sản phẩm, thì cần phải kiểm tra hãng sơn, loại sơn, mã sơn để đảm bảo màu sơn lên sản phẩm được đúng màu. Đồng thời, kiểm tra bể hóa chất xử lý sản phẩm đã đạt chuẩn chưa và điều chỉnh nhiệt độ lò sấy cho thích hợp.

Sau đó sẽ xử lý bề mặt sản phẩm để loại bỏ các tạp chất trên bề mặt như gỉ sét, chất bẩn, dầu mỡ, các tạp chất hữu cơ khác. Việc làm này sẽ giúp bột sơn bám dính trên sản phẩm tốt hơn và có độ bền cao hơn.

Để xử lý, người ta sẽ phân loại sản phẩm theo chất liệu, màu sắc, đơn hàng và đem ngâm vào các bể hóa chất, như: bể tẩy dầu mỡ, bể tẩy gỉ sét, bể nước sạch, bể định hình bề mặt, bể photphat hóa bề mặt, bể thụ động hóa sản phẩm.

Sau khi bề mặt sản phẩm được xử lý sạch sẽ sẽ được làm khô trước khi phun, tùy theo điều kiện cơ sở mà có thể làm khô bằng quạt hoặc phơi nắng tự nhiên. Đa số hiện nay, người ta thường sử dụng lò sấy khô với nhiệt độ tối đa khoảng 120 độ C trong 10 -15 phút để làm khô sản phẩm.

Quy trình sơn tĩnh điện chuẩn sẽ được thực hiện tại buồng phun sơn. Việc thực hiện phun sơn tại buồng sơn sẽ giúp bột sơn không phát tán ra không khí bên ngoài và giúp thu hồi lượng sơn còn dư để tái sử dụng dễ dàng hơn. Và trước khi phun sơn tĩnh điện, các bề mặt sản phẩm sẽ được máy nén khí xịt sạch sẽ để đảm bảo lớp sơn có độ bền cao và bóng mịn.

Sau khi sản phẩm được phun sơn hoàn toàn sẽ được đưa vào lò sấy trong 10 phút với nhiệt độ từ 180 – 200 độ C. Nhiệt độ cao sẽ giúp lớp sơn chín và bám chắc vào bề mặt sản phẩm.

Như vậy, bài viết hôm nay đã chia sẻ cho mọi người về quy trình sơn tĩnh điện chuẩn, cũng như nguyên lý hoạt động của công nghệ sơn này. Để tham khảo thêm về dịch vụ gia công sơn tĩnh điện, mọi người hãy thường xuyên truy cập vào web site: daihaithinh.com.vn của Công ty TNHH Sơn tĩnh điện Hải Thịnh Bình Dương hoặc hotline: 0975 003 778

| Gửi đánh giá của bạn về bài viết: | Gửi đánh giá |

Chia sẻ bài viết:

Tìm Hiểu Về Sơn Tĩnh Điện Chất Lượng Cao: Địa Chỉ Tin Cậy, Giá Cả và Độ An Toàn

Tìm Hiểu Về Sơn Tĩnh Điện Chất Lượng Cao: Địa Chỉ Tin Cậy, Giá Cả và Độ An Toàn

Tìm Hiểu Dịch Vụ Sơn Tĩnh Điện Chất Lượng Cao Ở Bình Dương

Tìm Hiểu Dịch Vụ Sơn Tĩnh Điện Chất Lượng Cao Ở Bình Dương

Sơn Tĩnh Điện sự Lựa Chọn An Toàn và Chất lượng

Sơn Tĩnh Điện sự Lựa Chọn An Toàn và Chất lượng